-

Serie de hornos de secado

Ver másEl horno de secado de Dengsheng Instruments cuenta con un amplio rango de temperaturas de funcionamiento, de 250℃ a 600℃, adaptándose de forma flexible a los exigentes procesos de investigación industrial y científica, desde el horneado básico hasta el recocido a alta temperatura. El equipo utiliza tubos de calentamiento eléctricos de precisión para generar una fuente de calor altamente estable y uniforme, que luego es impulsada por un ventilador centrífugo de alta eficiencia para crear un flujo de aire turbulento controlado y continuo dentro de la cámara. Esta circulación dinámica garantiza una distribución del calor extremadamente uniforme, lo que permite un control preciso y repetible sobre los procesos de calentamiento, deshidratación, curado y tratamiento térmico del material. Sus aplicaciones han penetrado en numerosos campos, incluida la síntesis y prueba de nuevos materiales, la preparación de agentes biológicos y la investigación y desarrollo farmacéutico, la síntesis química de precisión, la cocción sin polvo de componentes electrónicos y el análisis de seguridad de componentes alimentarios. Para manipular materiales extremadamente sensibles a la oxidación, el horno de secado se puede integrar con un sistema profesional de purga de nitrógeno. Este sistema inyecta continuamente nitrógeno de alta pureza para reemplazar y eliminar eficazmente los gases reactivos (como el oxígeno) dentro de la cámara, creando una atmósfera inerte con bajo contenido de oxígeno, alta limpieza y temperatura altamente uniforme. Esta innovadora configuración suprime en gran medida las reacciones adversas como oxidación, hidrólisis, desnaturalización o degradación que pueden ocurrir en los materiales durante el calentamiento, proporcionando una protección crucial para procesar polvos metálicos de alta gama, polímeros especiales, pastas electrónicas de precisión y muestras biológicas sensibles a la humedad, mejorando significativamente la calidad del producto final y la confiabilidad del proceso; este horno de secado no es solo un dispositivo de calentamiento básico, pero también una plataforma tecnológica central indispensable que apoya la innovación tecnológica de vanguardia y los procesos de fabricación de alta gama.

-

Serie de cajas de vacío

Ver másLos hornos de secado al vacío representan un avance significativo y un salto adelante en la tecnología de tratamiento térmico. Combinan un control preciso de la temperatura con un entorno controlable de baja presión, estableciendo un nuevo estándar para el procesamiento de materiales de alta gama y muestras sensibles. A diferencia de los métodos de secado tradicionales, este equipo crea y mantiene un ambiente de alto vacío dentro de una cámara sellada, aislando el aire externo y evitando el crecimiento microbiano y la contaminación por polvo. Es adecuado para industrias con altos estándares de higiene, como productos farmacéuticos, semiconductores, nuevos materiales y alimentos. Su tecnología principal radica en el control preciso y coordinado de la temperatura, el vacío y el tiempo. El sistema proporciona una fuente de calor estable a través de elementos calefactores eléctricos, mientras que una bomba de vacío de alto rendimiento elimina continuamente moléculas de gas de la cámara. El entorno de baja presión dentro de la cámara ofrece múltiples ventajas disruptivas: reduce el punto de ebullición del disolvente, lo que permite una deshidratación y secado rápidos y a baja temperatura de sustancias sensibles al calor a temperaturas relativamente bajas, evitando en gran medida los riesgos de degradación térmica y desnaturalización; y elimina el oxígeno activo y otros contaminantes... Este gas inerte crea un ambiente limpio e inerte, inhibiendo fundamental y completamente la oxidación, hidrólisis u otras reacciones químicas adversas de los materiales durante el calentamiento, preservando perfectamente las propiedades originales y la alta pureza de los materiales. En la preparación de materiales avanzados para baterías de litio, se garantiza que las suspensiones de electrodos se sequen uniformemente y estén libres de impurezas. En los campos farmacéutico y de bioingeniería, proporciona una solución de deshidratación segura para antibióticos sensibles a la temperatura, preparaciones enzimáticas y productos celulares. En la industria de la electrónica de precisión y los semiconductores, se utiliza para eliminar trazas de humedad y contaminantes volátiles de los componentes de microcircuitos. De manera similar, en la síntesis química avanzada y la investigación de nanomateriales, es una opción ideal para manipular muestras fácilmente oxidables y realizar un tratamiento térmico de precursores.

-

Serie a prueba de explosiones

Ver másLos instrumentos y equipos a prueba de explosiones son productos esenciales para los sistemas de seguridad industrial modernos. Están diseñados y fabricados específicamente para entornos de alto riesgo como las industrias química, petrolera, militar, aeroespacial y farmacéutica. Los equipos a prueba de explosiones integran múltiples tecnologías que incluyen protección contra incendios, encapsulamiento, seguridad intrínseca y protección inertizante, logrando un funcionamiento estable y confiable en entornos de gas o polvo de alta temperatura, inflamables y explosivos, eliminando fundamentalmente el riesgo de explosión y garantizando la seguridad del personal y los activos. Su base tecnológica se basa en una arquitectura de seguridad activa y pasiva de múltiples capas. Los equipos clave, como hornos de secado y cámaras de prueba, utilizan cuerpos de acero aleado reforzado y componentes de sellado especialmente diseñados para formar un recinto robusto a prueba de explosiones, que resiste y aísla eficazmente cualquier posible arco o chispa interna. Además, para equipos como ventiladores a prueba de explosiones y ventiladores de aire… Los ventiladores y acondicionadores de aire, que impulsan la circulación del aire y la regulación de la temperatura, emplean motores a prueba de explosiones completamente cerrados y diseños de aspas sin chispas para garantizar que no se generen arcos eléctricos ni acumulación de electricidad estática, que podrían servir como fuentes de ignición, durante el funcionamiento continuo. Las cámaras de vacío a prueba de explosiones crean un ambiente de baja presión para eliminar el oxígeno, mientras que algunos modelos de hornos de secado están equipados con sistemas de llenado de nitrógeno a presión positiva que inyectan continuamente gas inerte en la cámara, formando y manteniendo una zona de seguridad de presión ligeramente positiva más alta que la presión externa, evitando así físicamente la infiltración de gases inflamables externos. Las cámaras de prueba de alta y baja temperatura a prueba de explosiones pueden garantizar absolutamente la inercia segura del entorno interno al tiempo que simulan condiciones de temperatura extremas. Los baños de agua a prueba de explosiones proporcionan una plataforma de fuente de calor segura y estable para el calentamiento a temperatura constante de disolventes inflamables. Todos estos dispositivos han pasado rigurosas certificaciones internacionales a prueba de explosiones (como CNAS), y sus sistemas de control inteligentes integran sensores de temperatura, monitores de presión y protocolos de autodiagnóstico de fallas, lo que permite el seguimiento del estado de seguridad en todo clima y la alerta temprana. Esto garantiza procesos de producción libres de riesgos y de alta precisión en campos críticos como la petroquímica, la síntesis farmacéutica, la industria aeroespacial, la fabricación militar y el almacenamiento de productos químicos peligrosos, incluso cuando se enfrentan a los desafíos de proceso más complejos. Los instrumentos y equipos a prueba de explosiones no sólo son dispositivos adaptables al medio ambiente, sino también nodos centrales en la gestión inteligente de la seguridad industrial moderna y una infraestructura clave para el concepto de "seguridad inherente".

-

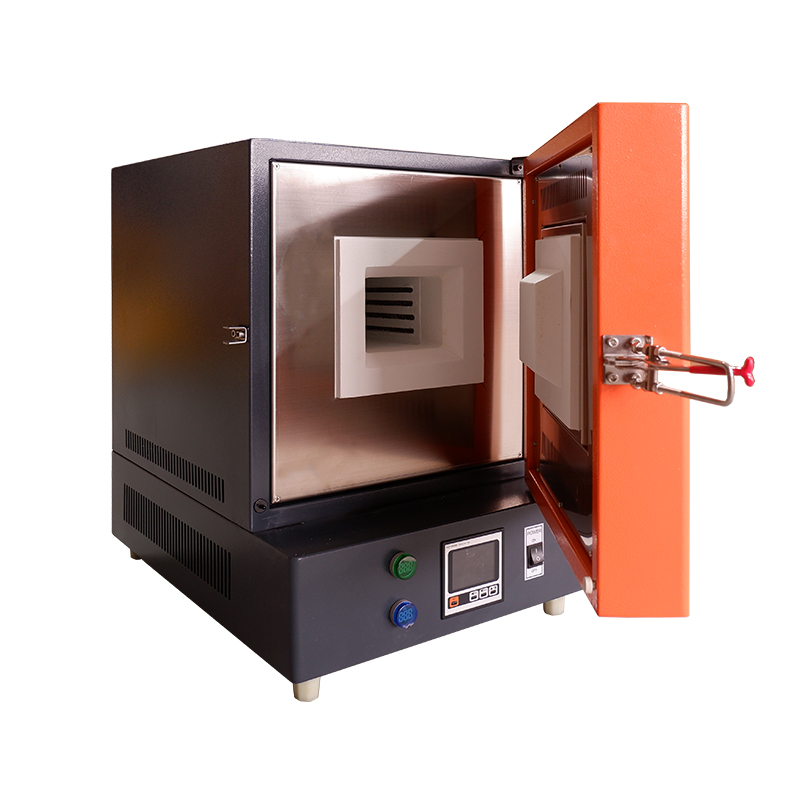

Serie de hornos de alta temperatura

Ver másEn la investigación científica moderna y la fabricación de alta gama, los hornos de resistencia tipo caja, los hornos de mufla de fibra cerámica, los hornos de tubo de vacío y los hornos de atmósfera de vacío constituyen colectivamente plataformas clave de tecnología de procesamiento de alta temperatura. Los hornos de resistencia tipo caja, como estaciones de trabajo de alta temperatura de uso general, se han convertido en una piedra angular confiable para la incineración de materiales de laboratorio, las pruebas de fusión y el tratamiento térmico industrial (como el recocido y el enfriamiento) debido a su amplio rango de temperatura y excelente uniformidad de temperatura. Los hornos de mufla de fibra cerámica utilizan materiales aislantes avanzados, logrando un calentamiento rápido y una excelente eficiencia térmica, lo que los hace particularmente adecuados para escenarios que requieren calentamiento y enfriamiento frecuentes y procesamiento de alta eficiencia, como el desarrollo de nuevos materiales, la síntesis de nanotecnología y la calcinación rápida de varias muestras. Para aplicaciones con estrictos requisitos de entorno de proceso, los hornos tubulares de vacío proporcionan un entorno sellado, limpio y de alta temperatura, previniendo eficazmente la oxidación y contaminación de materiales durante el calentamiento, y se utilizan ampliamente en investigaciones de precisión como la preparación de materiales semiconductores, la sinterización cerámica y la deposición química de vapor. Los hornos de atmósfera de vacío combinan la tecnología de vacío con capacidades de atmósfera controlable, creando un entorno químico altamente controlable para la síntesis, sinterización y tratamiento térmico de materiales sensibles (como metales fácilmente oxidables, aleaciones especiales y cerámicas de alto rendimiento) mediante la introducción precisa de gases inertes o reactivos. Estos cuatro tipos de equipos se complementan entre sí, proporcionando equipos térmicos y soluciones indispensables para numerosos avances tecnológicos e industriales, desde el análisis elemental básico hasta el crecimiento de monocristales de vanguardia.

-

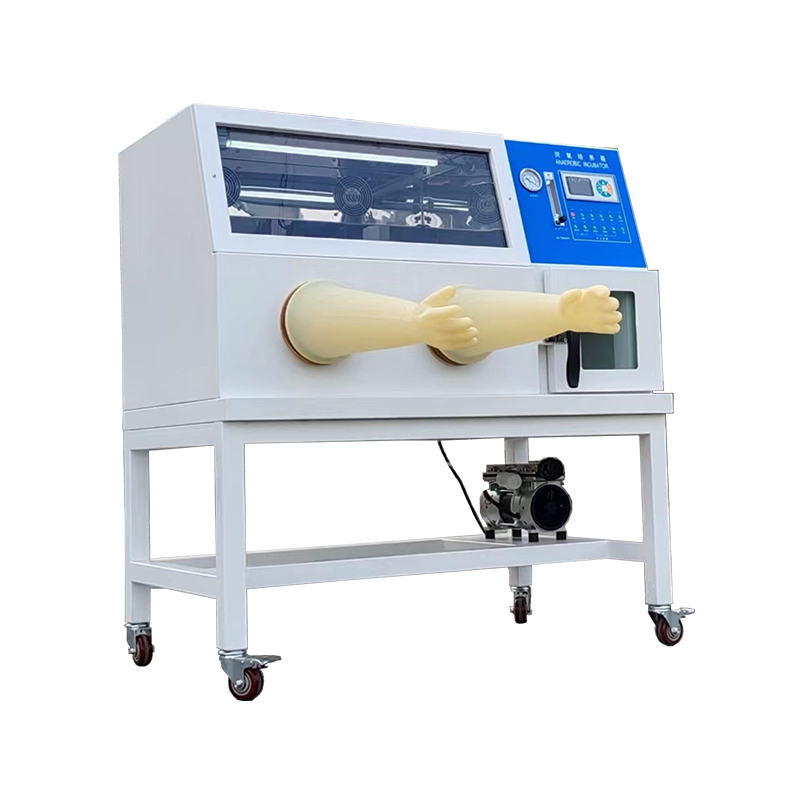

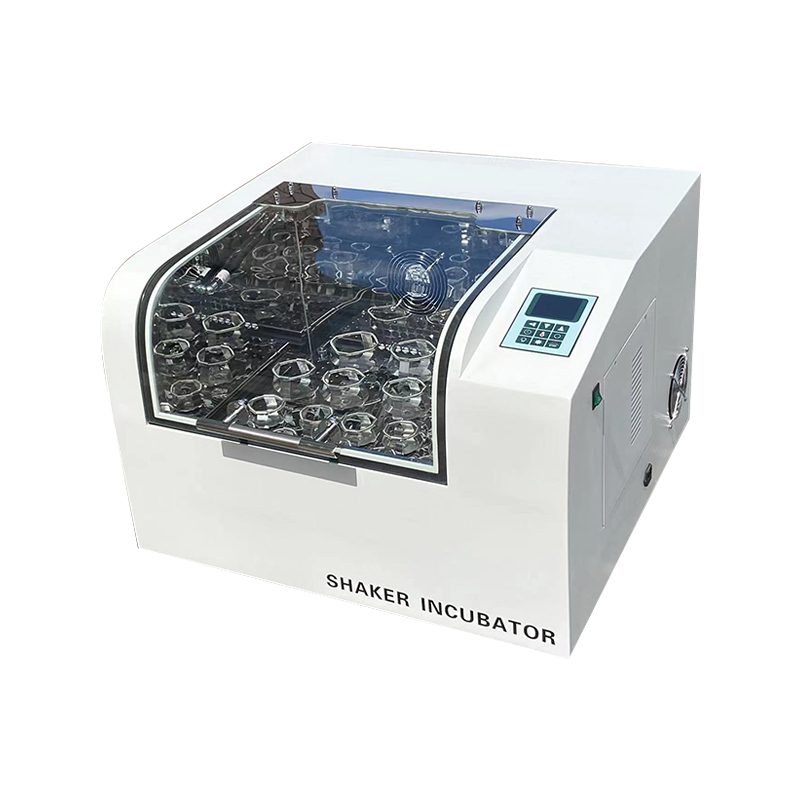

Serie de incubadoras

Ver másLas incubadoras son equipos fundamentales en la investigación moderna en ciencias biológicas y biotecnología. Al simular y mantener un entorno fisiológico altamente estable y controlable, proporcionan una plataforma indispensable para el crecimiento y la investigación de células, tejidos, microorganismos y plantas. En el campo biomédico, son fundamentales para el cultivo celular, la expresión de proteínas, la detección de fármacos y el desarrollo de vacunas. En la industria de pruebas y seguridad alimentaria, se utilizan para el cultivo rápido y la identificación de microorganismos. En la investigación agrícola y de ciencias biológicas, apoyan estudios de germinación de semillas, observación ecológica de insectos y cultivo estructural para ingeniería de tejidos. Sus principales ventajas residen en una simulación ambiental precisa y un control confiable de los parámetros. Las incubadoras avanzadas pueden ajustar de forma independiente parámetros clave como la temperatura, la humedad, las concentraciones de gas (como CO₂ y O₂) y la luz, lo que garantiza un entorno altamente uniforme y estable dentro de la cámara. Esta capacidad de simulación dinámica y consistente no sólo promueve en gran medida la confiabilidad y reproducibilidad de los resultados experimentales sino que también acelera eficazmente los procesos biológicos y acorta el ciclo de investigación y desarrollo. Además, las incubadoras modernas integran sistemas de filtración HEPA de alta eficiencia para prevenir eficazmente la contaminación cruzada y están equipadas con funciones inteligentes de monitoreo y registro de datos para garantizar la trazabilidad y la gestión automatizada de todo el proceso de cultivo. En conclusión, las incubadoras han trascendido la categoría de equipo básico y se han convertido en una tecnología clave y una plataforma fundamental para promover la exploración de las ciencias biológicas, salvaguardar la salud pública y avanzar en la tecnología agrícola.

-

Serie de cámaras de prueba

Ver másLas cámaras de prueba son equipos centrales de simulación y verificación en los sistemas modernos de investigación industrial y científica. Pueden controlar de forma independiente y precisa diversos parámetros como temperatura, humedad, presión del aire, luz, vibración y gases corrosivos, creando un campo ambiental altamente uniforme y repetible dentro de la cámara. Esta capacidad no sólo acelera significativamente el proceso natural de envejecimiento de los productos y expone eficientemente defectos potenciales para mejorar la calidad, sino que también acorta significativamente el ciclo de investigación y desarrollo, proporcionando un sólido soporte de datos para la optimización y la innovación de los productos. Las cámaras de prueba prestan servicio a numerosas industrias de alta tecnología. En los campos de la electrónica y los semiconductores, se utilizan para probar el rendimiento y la vida útil de placas de circuitos, chips y productos finales en condiciones de alta temperatura, baja temperatura, calor húmedo y niebla salina. Las industrias automotriz y aeroespacial dependen de ellos para la detección de estrés ambiental (ESS) y la verificación de confiabilidad de componentes y máquinas completas, simulando climas duros desde el frío polar hasta el calor del desierto. En ciencia de materiales, investigación y desarrollo de nuevas energías y biomedicina, las cámaras de prueba también proporcionan una plataforma indispensable para pruebas de envejecimiento, corrosión, estabilidad a la luz y vida útil de nuevos materiales, baterías, productos farmacéuticos y envases.

-

Otras series

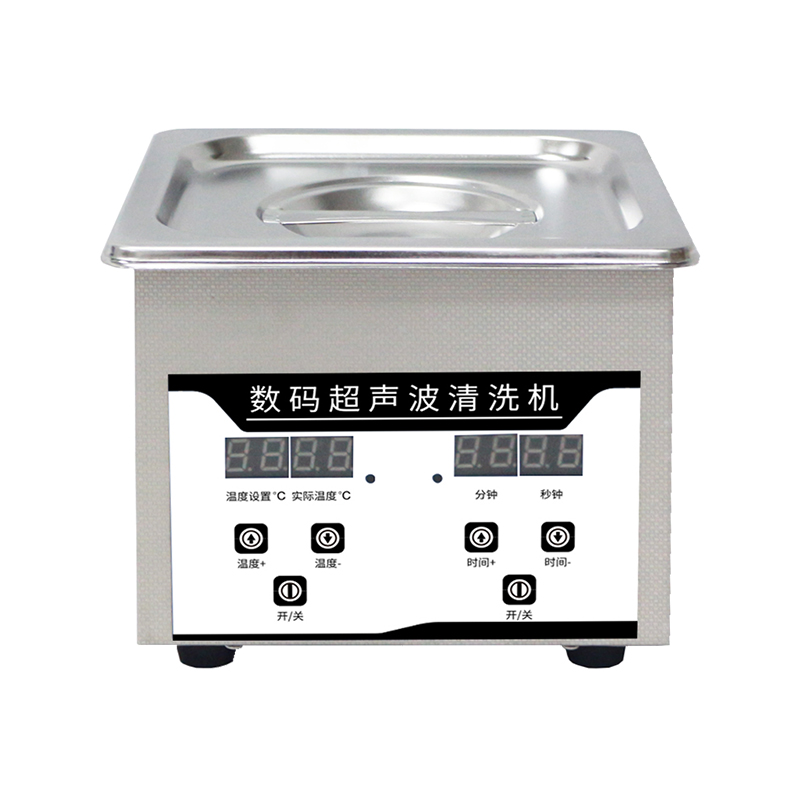

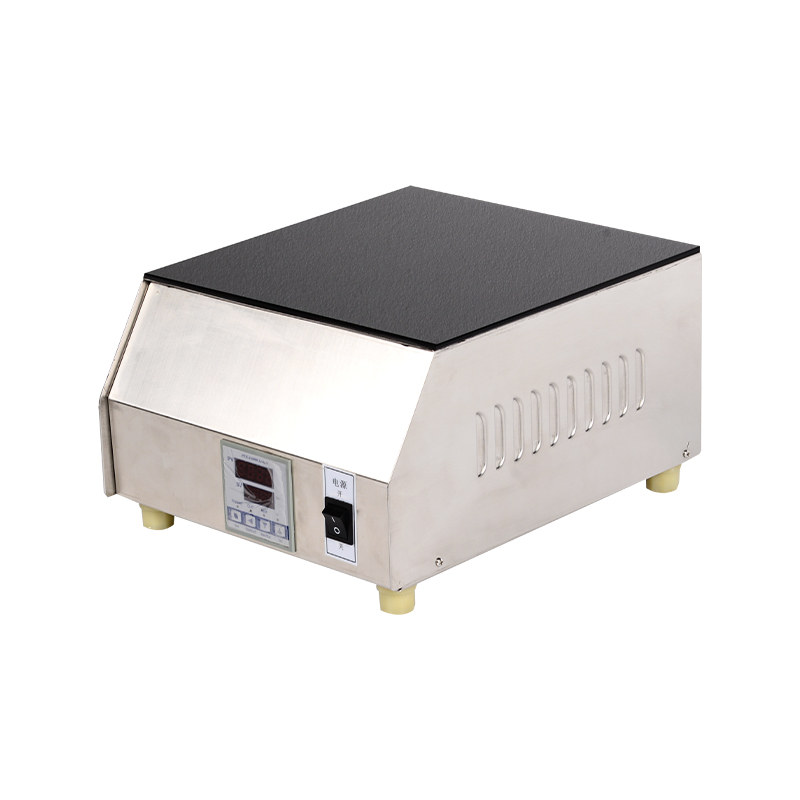

Ver másLa Otra Serie ofrece una amplia gama de equipos industriales y de laboratorio de precisión diseñados para aplicaciones versátiles. Esta serie incluye baños de agua, lavabos, circuladores de temperatura constante de baja temperatura, limpiadores ultrasónicos y placas calefactoras, cada uno diseñado para brindar eficiencia y confiabilidad. Con un rendimiento estable, un control preciso de la temperatura y materiales duraderos, los productos satisfacen las necesidades de los laboratorios de investigación, los procesos de fabricación y los entornos de pruebas de calidad.

English

English  عربى

عربى